附加價值

效率、成本效益與品質,處處優勢

透過政唐塑膠射出成型及電木製造的增值服務可以幫助您的公司在多方面取得競爭優勢:

1. 降低生產成本:我們的增值服務可以優化生產流程,減少不必要的支出,並集中處理所有生產環節,從而降低整體生產成本。

2. 縮短生產週期:通過高效的流程和在同一地點完成所有作業,我們能夠加快生產速度,幫助您更快地將產品推向市場。

3. 提高品質管控:我們的增值服務包含嚴格的品質檢驗流程,確保您的產品始終符合最高標準,降低瑕疵率並增強客戶滿意度。

4. 減少物流成本:所有工序在同一場所進行,節省了不同地點之間的運輸和包裝成本,減少了物流相關的費用和時間。

5. 提升產品附加價值:透過我們的多樣化服務,您的產品將更具競爭力,符合市場需求並增強品牌形象。

透過我們的增值服務,您的公司將能夠實現更高的生產效率、降低成本、強化品質,為您的產品和業務帶來更高的附加價值。

增值服務項目

代工製造

(Contract Manufacturing)

代工製造可以幫助企業顯著降低生產成本,無需投資昂貴的設備和設施。它能加快產品上市速度,滿足市場的即時需求。透過專業代工廠的技術和品質控制,企業可確保產品達到高標準並降低缺陷率。代工製造提供彈性產能,能靈活應對市場需求波動,降低庫存壓力。最後,它讓企業專注於核心業務,如研發和行銷,從而提升整體競爭力。

印刷 / 噴漆

(Printing / Painting)

印刷和噴漆技術可大幅提升產品的外觀和功能性,常用於產品外部的裝飾、標識、顏色區分和品牌識別等。以下是這些技術在塑膠射出成型中的應用和優勢:

1. 印刷

應用:印刷通常用於在塑膠表面印上文字、標誌、圖案或條形碼等,常見於電子產品、家電、汽車零件、消費品等。

優勢:

高精度:現代的絲網印刷、熱轉印、標籤印刷等技術能提供清晰且精確的印刷效果。

品牌識別:可以印刷品牌標誌或警告標語,強化品牌形象並提高產品識別度。

多樣化設計:印刷技術支持多種顏色和圖案,增強產品的視覺吸引力。

2. 噴漆

應用:噴漆是在塑膠表面塗上一層顏色或保護性塗層,常用於裝飾性塗裝或提供額外的保護層。常見於外殼、外觀塑料零件及裝飾性配件上。

優勢:

均勻的塗層:噴漆技術可覆蓋複雜形狀的零件,實現均勻的塗層效果。

耐久性:噴漆不僅能增添顏色,還能提供額外的抗磨損、抗腐蝕和抗紫外線功能,延長產品使用壽命。

多種效果:可以實現金屬、光面、霧面、磨砂等各種效果,根據設計需求創造不同的外觀。

3. 綜合優勢

提高外觀質感:印刷和噴漆技術能大幅提升產品的視覺吸引力,使其看起來更具高端感和專業感。

品牌和市場競爭力:這些技術有助於產品在市場中脫穎而出,並強化消費者對品牌的認識。

功能性增強:噴漆能為塑膠零件提供保護層,抵抗環境因素的影響,如潮濕、紫外線和刮擦。

印刷和噴漆技術能有效提升塑膠射出成型零件的外觀質量和耐用性,並為產品增值,讓它們在市場中更具吸引力和競爭力。

EMI/RFI 屏蔽 / 電鍍

(EMI/RFI Shielding / Electroplating)

在塑膠射出成型中,EMI/RFI 屏蔽和電鍍技術可有效提升塑膠零件的性能和耐用性。以下是它們的作用和優勢:

-

EMI/RFI 屏蔽:EMI(電磁干擾)和 RFI(射頻干擾)屏蔽是在塑膠零件表面施加一層導電材料,防止外部電磁波干擾電子設備,保持產品的電磁穩定性。這對於需要精確訊號和穩定通訊的電子設備尤為重要,例如醫療器材、通訊設備和家電產品。

-

電鍍:電鍍技術在塑膠件表面覆上一層金屬層,增強導電性和耐磨性,使塑膠具備類金屬的特性。這不僅提升產品的外觀質感,也為電子組件提供防護,延長其使用壽命。

-

輕量化:使用塑膠射出成型結合 EMI/RFI 屏蔽和電鍍,可達到與金屬部件相似的效果,卻減少了產品重量,適合輕量化要求高的應用場合。

-

降低成本:相較於使用全金屬部件,塑膠零件的生產成本更低,而 EMI/RFI 屏蔽和電鍍讓其具備金屬的功能,降低了整體成本。

-

增加設計靈活性:塑膠的成型靈活性使複雜形狀得以實現,與屏蔽和電鍍技術結合後,既能滿足功能需求,也使設計更具創新性和可行性。

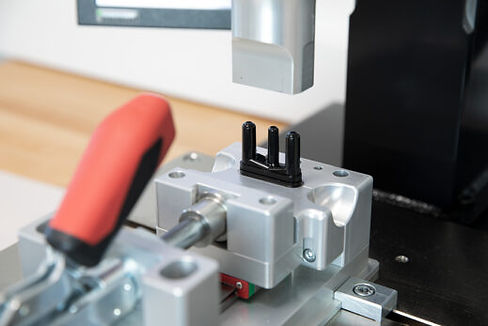

熱熔鉚接

(Thermal Heat Staking)

熱熔鉚接(Thermal Heat Staking)是一種將塑膠零件與金屬或其他材料固定結合的技術。這種方法通常用於將嵌件(如金屬螺母、金屬扣件或其他金屬嵌件)嵌入塑膠零件中,並通過加熱和壓力創造穩定的聯接。熱熔鉚接廣泛應用於電子、汽車、家電和醫療設備等領域。

熱熔鉚接的主要優勢:

高強度連接:熱熔鉚接能提供牢固且穩定的聯接,適合承受較大外力的應用。

無需額外固定件:此技術不需要螺絲、釘子或其他附加固定元件,有助於簡化設計和減少材料成本。

精確控制:由於溫度和壓力可精確控制,熱熔鉚接可實現高精度的嵌件固定,並可避免過熱或過壓造成的損壞。

提高生產效率:此過程可輕鬆自動化,並且執行速度快,有助於提升生產線的效率,縮短製造時間。

適應多材料連接:除了塑膠,熱熔鉚接也可將塑膠與金屬或其他材料結合,擴大了其應用範圍。

超音波焊接

(Ultrasonic Welding)

超音波焊接(Ultrasonic Welding) 是一種高效、可靠、環保的塑膠組裝技術,在塑膠射出成型應用中發揮了重要作用。通過利用高頻振動產生摩擦熱,該技術能夠迅速而穩固地連接塑膠零件,無需額外的固定材料或膠水。超音波焊接不僅能顯著提升生產效率,還能保證產品的品質和穩定性,使其成為塑膠射出製造業中不可或缺的技術。

超音波焊接的主要優勢:

快速高效:焊接過程通常在幾秒內完成,適合大量生產,可顯著提高生產效率。

高強度結合:超音波焊接形成的熔接點結構穩定,具有較高的強度和耐用性,適合需要承受壓力或沖擊的應用。

無需附加材料:焊接過程不需要膠水、螺絲或其他附加材料,減少了材料成本和環境污染。

精確控制:可以對焊接時間、溫度、壓力等參數進行精確調節,確保焊接質量的穩定性和重複性。

清潔無污染:超音波焊接無煙無味,沒有多餘的化學溶劑殘留,對於環保和清潔有更高要求的行業尤為適用。

嵌件成型

(Insert Molding)

嵌件成型是一種高效、牢固的塑膠射出技術,能將金屬或其他材料嵌件與塑膠零件一體成型。這種技術不僅提高了產品強度和穩定性,還能減少裝配流程和成本,非常適合各類需要結合不同材料的產品。透過嵌件成型,塑膠射出製造商能夠製造出更為耐用和可靠的複合部件,滿足不同應用領域的需求。

嵌件成型的主要優勢:

牢固的結合:嵌件成型通過熔融塑膠與嵌件的機械鎖固提供穩定的結合,適合需要高強度和耐用性的應用。

簡化組裝流程:嵌件成型將嵌件直接成型在塑膠零件內,減少了後續裝配步驟,提高了生產效率。

耐用性強:嵌件被塑膠層包覆,提供額外的保護,防止嵌件鬆動或脫落。

減少零件數量和成本:嵌件成型將多個元件合併為一體,簡化設計並減少材料和裝配成本。

多材料兼容性:可以將金屬、陶瓷、玻璃等嵌件結合到塑膠中,增強產品功能和耐用性。

定制包裝

(Custom Packaging)

針對不同產品的需求設計專屬的包裝方案。此服務不僅提升了產品的保護性與美觀度,還能增強品牌識別度。塑膠射出產品的定制包裝通常用於電子產品、汽車零件、家電、醫療設備等行業,滿足物流、銷售和客戶體驗等方面的特殊需求。

定制包裝的主要優勢:

提升產品保護:定制包裝能夠根據產品特性提供特定的保護,降低運輸和存放過程中的損壞風險。

增強品牌形象:專屬設計的包裝能讓消費者更容易識別品牌,提升品牌忠誠度。

提高銷售吸引力:具有吸引力的包裝在零售環境中更容易吸引顧客注意,提升市場競爭力。

符合市場需求:根據市場的不同需求設計包裝,增強客戶的滿意度,提升產品的附加價值。

支持可持續發展:選用環保材料能夠滿足現代市場對環保的要求,增加產品的社會責任感。

組裝與包裝

(Assembly and Kitting)

組裝與包裝服務在塑膠射出行業是一種不可或缺的增值服務,能夠有效提升產品質量並縮短生產週期。透過專業的組裝、套件配置和包裝,塑膠射出製造商可以為客戶提供更為高效、靈活的製造解決方案,確保產品在市場中具備競爭優勢並達到高標準的品質。

組裝與包裝的主要優勢:

提升生產效率:由於所有工序集中在一個工廠內完成,生產流程得以簡化,能加速產品從生產到上市的時間。

降低物流成本:將組裝與包裝集中處理,減少了多地運輸和倉儲需求,節省了運輸和管理成本。

更高的品質控制:在一個場地內完成組裝和包裝,便於對產品進行全程質量監控,確保產品一致性和高質量。

節省客戶時間和成本:透過組裝與包裝,客戶能直接獲得可銷售或使用的完整產品,減少了後續裝配工作。

增值服務:提供定制的組裝和包裝方案,根據客戶需求增加品牌標識和符合市場需求的包裝形式,使產品更具吸引力。

雷射標記

(Laser Markings)

利用高能量的雷射光束在塑膠表面進行標記。此技術可在塑膠製品上進行永久性的圖案、文字、條碼、序號或徽標等標記,具有高精度、耐用性和無耗材的優勢。廣泛應用於汽車、電子產品、醫療設備、包裝和消費品等需要產品標識的行業。

雷射標記的主要優勢:

永久性標記:雷射標記在塑膠上形成的圖案具有耐磨、耐高溫和抗腐蝕的特性,不易隨時間消退。

高精度:雷射標記可以在小尺寸和複雜形狀的表面進行細緻的圖案和文字標記,適合高精度要求的應用。

無耗材:與傳統的印刷和貼標方法不同,雷射標記無需墨水、化學品等耗材,因此更加環保並且降低了成本。

快速高效:雷射標記速度快,適合大批量生產,可節省生產週期並提高效率。

靈活性:可以快速更改標記內容,適合多樣化的產品標識需求,並可根據不同客戶的需求定制化設計。

表面處理

(Surface Finishes)

旨在改善塑膠產品的外觀、手感、功能性和耐用性。透過不同的表面處理技術,製造商可以實現多樣化的質感效果,如光滑、啞光、霧面或紋理,提升產品的美觀和使用體驗。表面處理廣泛應用於消費電子、汽車零件、家用電器和醫療設備等行業。

表面處理在塑膠射出中的主要作用:

提升外觀:

表面處理可以改變塑膠的質感,使產品更具吸引力,例如增添啞光、霧面或光滑的效果。

透過紋理處理,模具表面可以模擬金屬、皮革或木材的質感,使塑膠產品具有更高的檔次。

改善手感:

表面處理技術可以提升塑膠產品的觸感,增加摩擦力,提升握持的舒適度。

特殊的紋理處理讓產品更加防滑、防指紋或抗靜電,尤其適合日常消費品和電子產品外殼。

隱藏製造痕跡:

表面處理可以掩蓋射出過程中產生的流痕、焊線、陰影或凹痕,使產品更加均勻美觀。

紋理處理能有效遮蓋模具和射出過程中產生的瑕疵,提升產品的一致性。

增加附著力:

特定表面處理(如噴砂或刻紋)可增加後續工藝(如塗漆、鍍膜或電鍍)的附著力,提升整體品質。

表面處理可以確保油漆、印刷圖案或其他附加層不易脫落,增強耐用性。

增強耐磨性和抗劃傷性:

塑膠表面經過特殊處理後可以更耐磨、防刮,適合易受摩擦的部件。

使用硬化處理或抗磨塗層,可以有效延長產品的使用壽命,增加其耐用性。

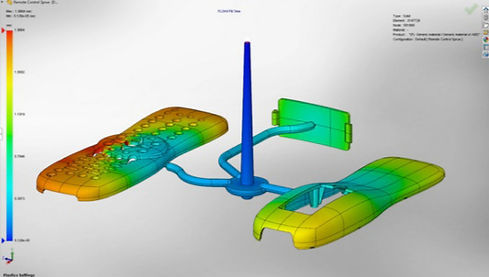

模流分析

(Mold Flow Simulation and Analysis)

模流分析(Mold Flow Simulation and Analysis) 是塑膠射出成型過程中的一項重要工具,通過計算模擬來預測塑膠在模具中的流動行為。模流分析有助於優化設計、減少缺陷、縮短開發時間、並降低生產成本。藉由模流分析,工程師可以在實際開模前識別潛在的問題,如流痕、氣泡、收縮和變形,從而確保產品質量的穩定性和一致性。

模流分析在塑膠射出中的主要優勢:

優化模具設計:

模流分析提供了對塑膠熔體在模腔內流動行為的深入理解,使設計人員可以調整流道、澆口位置及模具結構,以確保材料均勻填充。

幫助選擇最佳的澆口數量和位置,避免局部過度填充或不足,減少缺陷的產生。

減少產品缺陷:

預測可能出現的缺陷(如流痕、氣泡、翹曲和收縮),並提供數據支持,方便工程師進行修改和優化,從而減少報廢率。

尤其對複雜結構的塑膠件,模流分析可以有效降低翹曲、縮水等問題,保持成品的尺寸精度。

提高生產效率:

模流分析提供了最佳的填充和冷卻時間建議,縮短了射出成型周期,從而提升了生產效率。

幫助減少試模次數,在生產前對模具進行有效的模擬和改進,從而減少停機和調整時間。

降低開模成本:

在開模前完成模流分析,能夠在虛擬環境中識別問題並進行修正,避免開模後因設計缺陷而多次修改模具,節省模具製作的成本。

對於開發新產品而言,模流分析能夠預測成型表現,減少對物理樣品的需求,大幅降低測試成本。

支持材料和工藝選擇:

模流分析可提供不同材料在成型過程中的流動行為,幫助選擇適合的塑膠材料,確保產品的力學性能、外觀和耐久性。

幫助優化成型工藝參數(如注塑壓力、溫度、冷卻速度),確保製程穩定性,提高產品一致性。

3D 列印

(3D Printing)

3D 列印(3D Printing) 在塑膠射出成型中的應用日益增多,成為製造商在產品設計和開發階段的重要工具。3D 列印使用數位化模型將材料逐層疊加,形成物件,使得產品開發過程更加靈活。它可以用來製作概念模型、樣品件、功能性測試原型和小批量生產,幫助製造商加快開發速度、降低成本,並在射出成型前進行驗證。

3D 列印在塑膠射出中的應用優勢:

加快產品開發速度:

3D 列印能迅速將設計模型轉化為實物,縮短了從概念到實物的時間,使得設計和開發更為高效。

對於需要快速試錯的設計,3D 列印能迅速生成多個樣本,便於快速驗證和優化設計。

降低開模成本:

3D 列印可用於開模前的樣品製作,減少反覆開模的需求,從而大幅降低模具設計和修改的成本。

許多設計細節可以先透過3D 列印原型測試,確保一旦投入開模,設計已經達到理想效果,降低後續修改的風險。

進行功能測試:

在正式製造前,3D 列印的原型件可進行功能測試,包括裝配性、耐用性和結構強度等,確保產品符合使用需求。

這對於要求精度和功能性的塑膠產品尤其重要,能夠預先驗證設計並進行必要的改進。

適合小批量生產:

對於特殊用途或少量需求的零件,3D 列印可以直接生產,避免開模,尤其適合小批量、高定制化的產品需求。

這種方式對於樣品展示、促銷品、個性化定制等需求特別有利。

支援複雜設計:

3D 列印能輕鬆製作複雜結構和形狀的設計,無需考慮傳統射出成型的脫模角或流道設計,提供了更大的設計自由度。

對於傳統工藝難以實現的幾何結構,3D 列印提供了新的可能性。

常見的3D 列印技術在塑膠射出中的應用:

立體光刻(SLA):

SLA 列印可提供高精度和細緻的表面處理,適合製作需要細節和高光潔度的原型。

用於模具製作前的高精度樣品檢查,特別是需要細微紋理的產品。

選擇性雷射燒結(SLS):

SLS 可以打印高強度且具功能性的樣品,適合進行耐用性和結構測試。

對於要求耐高溫或高抗衝擊的產品,SLS 的材料選擇更加靈活。

About

政唐塑膠射出成型及電木製造的增值服務為客戶帶來了多重效益,提升了滿意度和生產效率:

成本降低:結合裝配、表面處理和包裝等流程於一地,無需外包第三方服務,降低運輸、搬運及包裝成本。

效率與速度:一體化服務確保各生產階段之間的快速轉換,縮短交貨時間,幫助項目更快完成,對競爭激烈的產業尤為重要。

品質管控:集中服務讓我們能夠在每個階段更好地監控品質,保持一致且高水準的質量標準。

簡化物流:所有服務集中於一地,使物流更簡單且成本更低,減少多方供應商或多地協調的複雜性。

客製化:政唐塑膠射出成型及電木製造 的增值服務可滿足特定的裝配、表面處理或包裝需求,讓產品更符合客戶的特定要求。

風險降低:服務整合減少了多次交接的風險,降低了錯誤、延遲或運輸過程中的損壞機率。

提升客戶體驗:精簡且受控的生產流程帶來更快速的高品質產品,滿足客戶的精確需求,提升信任感和滿意度。

透過整合這些服務,政唐塑膠射出成型及電木製造 提供了一個更無縫、高效且具成本效益的生產體驗,為客戶創造顯著價值。